Text here....

24.08.2019

24.08.2019

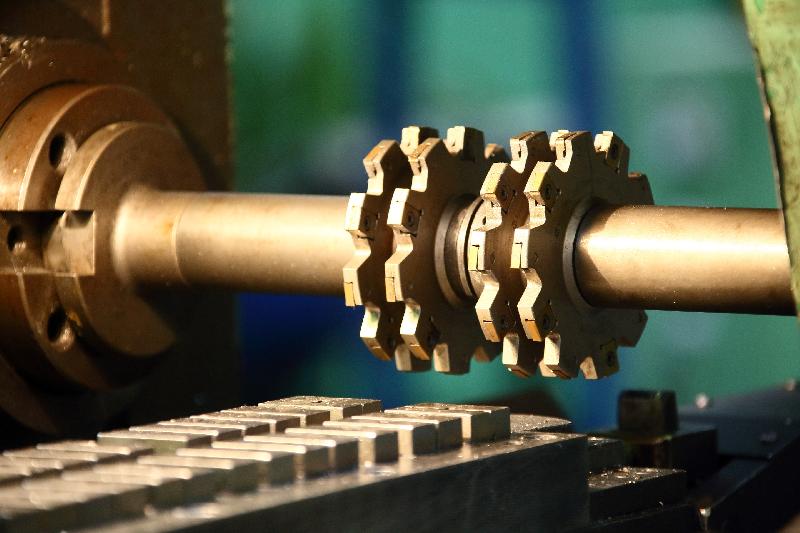

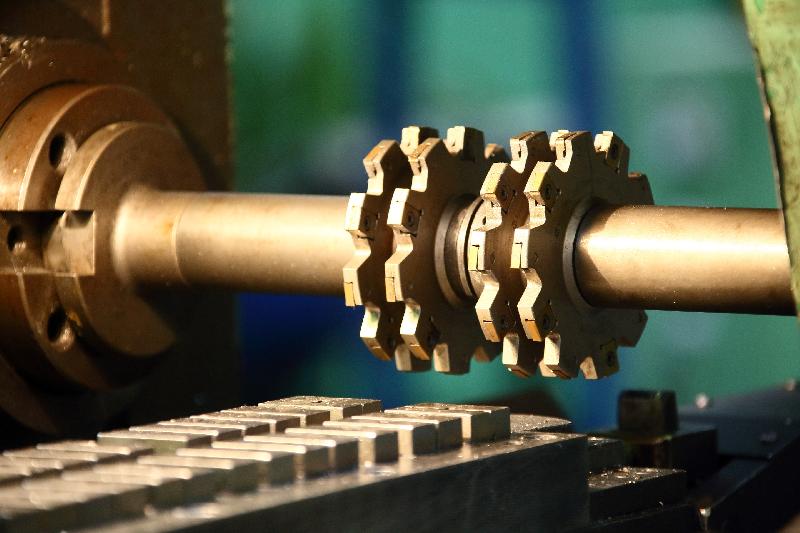

Идея заменить дисковые фрезы из быстрорежущей стали инструментом со сменными многогранными пластинами принадлежит начальнику инструментального отдела № 5 Александру Смирнову. На разработку проекта его подтолкнула необходимость снизить риски по переточке инструмента, которую нужно делать несколько раз во время цикла работы фрезы. Использование новых моделей фрез позволяет сократить объём и трудоёмкость переточки на 50%.

В результате значительно увеличились скорость резания и производительность процесса. Кроме того, с новым инструментом обработку лучше вести без смазывающе-охлаждающей жидкости, а это ещё одна статья экономии. Устранены и потери времени ожидания инструмента с переточки, его запасы, снижены ресурсы на обработку и количество переналадок.

«В результате внедрения проекта мы решили не только свои внутренние проблемы по трудоёмкости переточки, но и получили реальный эффект в обслуживаемом действующем производстве», – пояснил Александр Смирнов.

Внедрив на участке цеха холодного выдавливания новые модели фрез трёх диаметров, работники завода получили экономический эффект в 1,9 млн. рублей. Положительный опыт решили применить и на другом оборудовании участка.

24.08.2019

24.08.2019

Проект с экономией в два миллиона рублей

Проект специалистов ремонтно-инструментального завода «КАМАЗа» по оптимизации процесса механической обработки деталей позволил сэкономить почти два миллиона рублей.Идея заменить дисковые фрезы из быстрорежущей стали инструментом со сменными многогранными пластинами принадлежит начальнику инструментального отдела № 5 Александру Смирнову. На разработку проекта его подтолкнула необходимость снизить риски по переточке инструмента, которую нужно делать несколько раз во время цикла работы фрезы. Использование новых моделей фрез позволяет сократить объём и трудоёмкость переточки на 50%.

В результате значительно увеличились скорость резания и производительность процесса. Кроме того, с новым инструментом обработку лучше вести без смазывающе-охлаждающей жидкости, а это ещё одна статья экономии. Устранены и потери времени ожидания инструмента с переточки, его запасы, снижены ресурсы на обработку и количество переналадок.

«В результате внедрения проекта мы решили не только свои внутренние проблемы по трудоёмкости переточки, но и получили реальный эффект в обслуживаемом действующем производстве», – пояснил Александр Смирнов.

Внедрив на участке цеха холодного выдавливания новые модели фрез трёх диаметров, работники завода получили экономический эффект в 1,9 млн. рублей. Положительный опыт решили применить и на другом оборудовании участка.